おそらくボス穴外周の溶接で縮じんだボス穴、どれぐらい縮小したかはよくわかってません。

数年前にこの日立純正のおそらく真鍮製のピンブッシュを2個、廃棄して交換する前提で外すときに、ただ上下から怒ついてもビクともしなかった、このブッシュ。

当時もブッシュ内面を溶接で巻いて縮じめて上から怒つきまくってようやく抜けた代物です。

だから、そもそもかなりの圧入力で挿入されているのだろうと予想は出来てましたが、今回やはり簡単には入りません…。😂

解体時もこの部位が最難関でしたから、当時から逆に組み上げるときはどうなる事やらって、うすうす不安を感じてました。

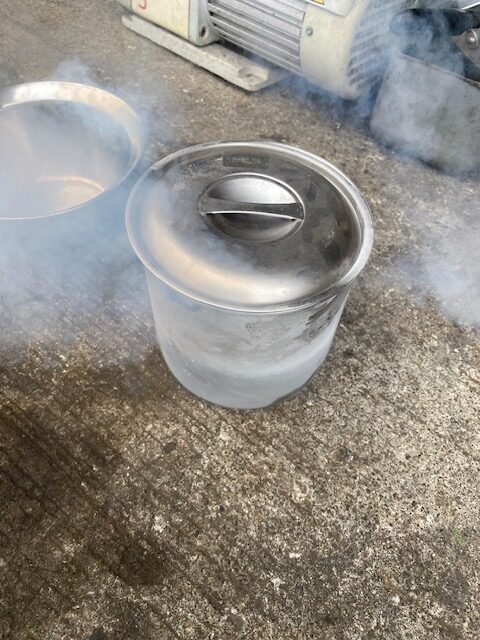

まあ液体窒素あれば、おそらく大分縮じむだろうから、怒つけば入るだろうと甘く見積もってましたが、全く入ってくれる気配がありません。

日も暮れかかり、慌てずに頭冷やして考え直すことにしました。ブッシュ側が冷えててもクリアランスの差、0.5mm以上あります。

部品は最近の新品入荷、マシンベースは約20年前の機種です。まあそんなにシビアな公差管理できてないのだろうって勝手に楽観的に考えて、さてどちらを削るのが得策か?

内径広げるのは、手持ちのホーニングツールで磨くごときでは0.5mmは無理でしょう。ラインボーリングマシンぐらいが必要でしょう。

部品の方を少し削ることにします。さっそく部品を車に放り込んで先生のところに高速で走ります。

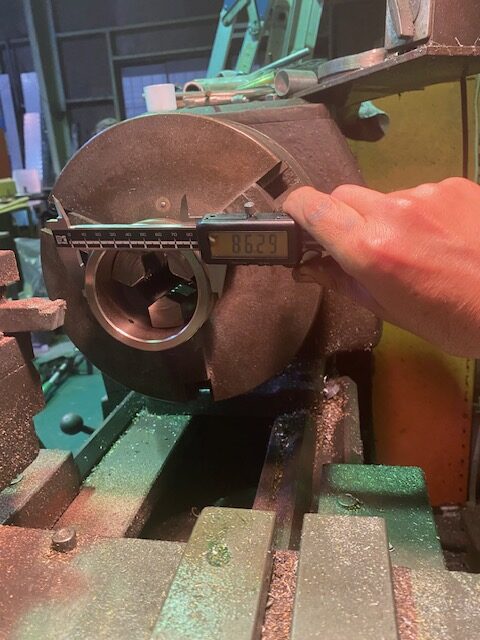

86.4mm→85.95mmぐらいを目指して追い込むことにします。かなりシビアな調整ですが、経緯を軽く説明しただけで何が要求されてるのか、すぐ察知してくれる先生です。さすがですね…。本物のプロです。

飛び込みの私のわがままな要求にも、慎重で丁寧な作業には感動します。

そして、液体窒素で冷やしてサクッと収まりました。ほとんど無理な力はかけてません。やはり先生曰く「クリアランス差は一般的には0.1mm程度まで追い込まないと厳しいよ」って、0.1でも厳しいときはあるっていうから、学びになります。

0.5mmでは一生怒ついても無理でしたでしょう。😭

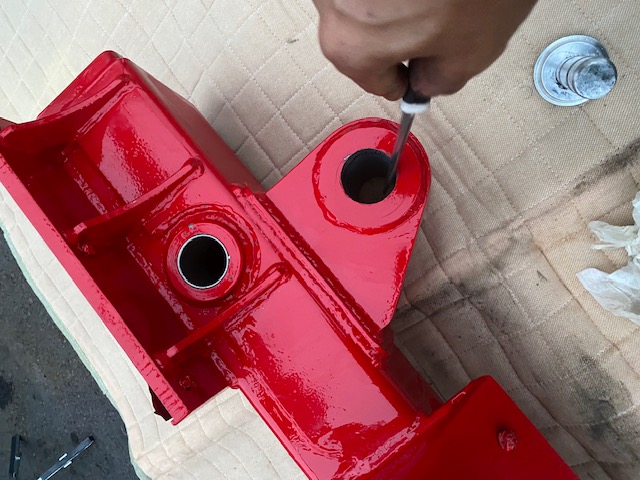

そしていざ、スイングベースユニットの連結です。これがまたピンのボス穴とブッシュと3枚のシムを同時に挟み込まなければ一番太いピンは刺さりません。

クレーンでユニットを吊りながら、下からはジャッキで持ち上げてなるべく水平にグリースたっぷり滑らせて、何とか半日掛かりましたが、無事連結完了です。

数年来の不安要素がとりあえず1つクリアできました。🙂良かった良かった。

コメント