貯めに貯めまくって、取り外して保管してあった油圧ホース。

保管といっても、とんでもない程に場所を必要とするのでずっと雨ざらしでした。よっぽど緊急の時は状態そこそこの数本を選んで再生したこともありますが、やはり見切りつけないと、電線などの有価物とは違ってただのゴミです。悲しいけど😭

たまに状態が良いものを再生する時は、口金のペンキを丁寧に塗装剥がしてこすって磨いて、ホース外面はマジックリンで洗って、内部は中途半端にごみが混じってると後々厄介なので、水道水で圧力掛けて流しまくってます。

その後、コンプレッサー空気で水を吹き飛ばしてから、ホワイトガソリンやパーツクリーナーで吹き飛ばしてほぼ完全に乾燥させてから使ってます。口金の錆び状態とゴムがそれほど硬化してなければ、まあ使ってもいいか!!って割り切れるんですが、やはりどうせなら新品つけたいし、外してすぐ付け直すとき以外は、やはり新品のチョイスがほとんどです。

何か廃棄前に良い再生方法が無いか、づーーーと考えてました。

腹割いて、ホースの保護カバーとかも考えたけど、実際21MPa耐圧のホースでは内部のワイヤーが太すぎて無理でした。

そして、口金だけを切断してホースプラグにできないかって思いついたんです。

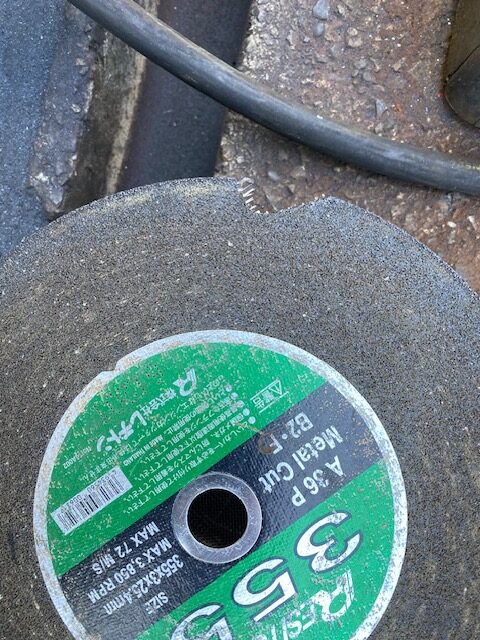

切断する場所が結構シビアですが、バンドソー又は高速カッターで上手く切断すれば大丈夫。

ナイスな発案ヤーーーーって自分では誇らしげに思ってたけど、業界ではほぼ当たり前の知識で既に皆んな同じ事やってました。😂ホース屋さんに聞いても、極々普通。やるかやらないかはありますが、皆当たり前の知識でした。

何気に時間かかりますし、ゴムや金属の切り粉が大量に発生するので、結構大変です。

実際の手順として、切断した口金は、もちろん穴を溶接でふさがないと使いものにならないので、私は穴径とほぼ同じ径の蓋用の板をわざわざパンチングで6mm鉄板からくりぬいて塞ぐように使用してます。

2分ぐらいだとそのまま溶接で肉盛って塞ぐことは可能でしょうが、やはり出来上がりが不細工になるので、蓋用の鉄板を準備します。

その後、TIG溶接で蓋を溶接するのですが、シローとの私にはTIGの絶好の練習になります。ほぼこのTIGの練習のために作製してるようなものかもしれません。🙂

前回の作製時は、洗いもそこそこ適当なまま溶接しちゃったら、ネジ内部の加締め部に屑と油が焼き付いて実際プラグとして使用するときに、締め加減がガジリッぽくなってしまったので、今回はきっちり切断面の処理とペンキ剥がし、洗浄工程を徹底してから溶接することにします。いくら廃材でも横着すると、せっかくの手間が無駄になっちゃうから、下処理は徹底することにします。プラグも新品は4分以上にもなると結構な価格しますし、数が必要なので、どうせ廃材から作製するにせよ、丁寧に作製するようにします。

はめ合いネジが既にガジリ気味の個体はあらかじめ選別し、状態の良いものだけ選定しておきます。

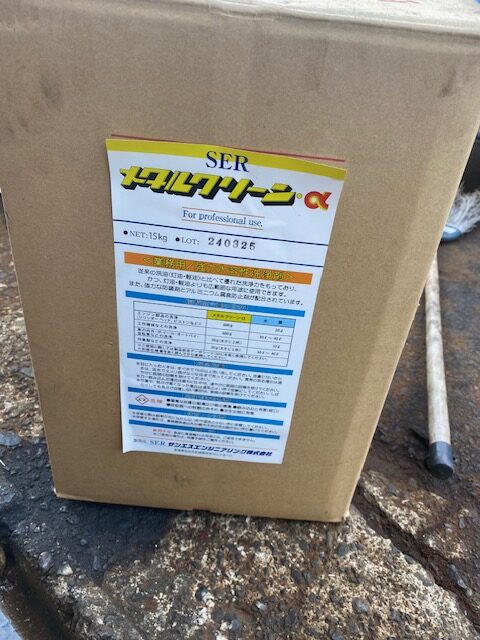

実際作業をはじめるとさ、地味に時間かかっちゃうねーーー。溶接前までの下準備で一時保管。暇なときにTIGの練習用に336ぶっ掛けて防錆保管しておきましょう。😉

そういえば先日、呉工業の営業マンと会って話した!!まあまあ、珍しいよね、呉の営業ってさ。家庭に1本、日本では60年近い歴史がある、もともと米国CRC社の油ですが、336の水置換性能についても厚く語っちゃったよ。

スプレーオイルは本当に好みが分かれるのと情報が無限すぎて😂

ベルハンマーみたいな極圧剤とは役割を区別しないとごっちゃになるしね。

僕は最近はここぞの時はやっぱ最強浸透力のラスペネと呉さんの556、226、336がヒイキ気味かな?やっぱ。336はエンジン部品防錆用にガロンでも使ってます!!お気に入り。

コメント